- Home

- Fahrzeuge

- Truck Racing

- Sender & Empfänger

- Tutorials

- Projekte

- 3D Druck im Mikromodellbau

- Messen / Ausstellungen

- SuperScale 2025

- Intermodellbau 2025

- Intermodellbau 2025 - Sherpa Trophy

- Faszination Modellbahn 2025

- Crawler Adventure Park MYK

- Hobby Messe Leipzig 2024

- Sherpa Trophy 2024

- MSC-Gemünden - Sommerfest 2024

- superScale 2024

- Intermodellbau 2024

- Faszination Modellbahn 2024

- Modell Hobby Spiel 2023

- Sherpa Tag 2023

- Intermodellbau 2023

- Möbel Inhofer 2022

- Modell Hobby Spiel 2022

- MakerFair 2022

- Intermodellbau Dortmund 2021

- Bastelwochenende 2021

- Modell Hobby Spiel 2021

- Bastelwochenende 2020

- Fürstenfelder Modellbautage 2020

- Möbel Inhofer 2019

- Modell Hobby Spiel 2019

- MFM-MiWuLa 2019

- IMA und Märklin Tage 2019

- Maker Faire Hannover 2019

- Intermodellbau Dortmund 2019

- Herpa - Tag der offenen Tür 2019

- Faszination Modellbahn 2019

- Fürstenfelder Modellbautage 2019

- Möbel Inhofer 2018

- Faszination Modellbau Friedrichshafen 2018

- Modell Hobby Spiel Leipzig 2018

- Intermodellbau Dortmund 2018

- Fürstenfelder Modellbautage 2018

- Faszination Modellbahn 2018

- Möbel Inhofer 2017

- Friedrichshafen 2017

- Modell Hobby Spiel Leipzig 2017

- ESV Bischofsheim - Realscaler

- Komponenten / Literatur

- Kontakt

MAN TGX 44.460 Rachbauer

Kleiner 4 achsiger Kraftprotz im Maßstab 1:87. Das Standmodell stammt aus dem Hause Herpa und wurde in vielen Stunden geduldig zum Funktionsmodell umgebaut. Durch eines meiner letzten Projekte einem Mercedes 4 Achs Kipper konnte ich Erfahrung in Bezug auf die Lenkung und die Achsgeometrie von Fahrzeugen mit 4 Achsen sammeln und diese Erkenntnisse umsetzen.

Was ich zum Start des Projektes überhaupt nicht einschätzen konnte war das Fahrverhalten. Der Radstand wurde gegenüber dem Standmodell auf die Abmessungen des Original MAN von Rachbauer gekürzt. Ob sich der verkürzte Radstand positiv oder negativ auswirken wird, wird sich nach der ersten Probefahrt zeigen. An Anpressdruck wird es dem kleinen nicht mangeln, da der Rahmen und das Getriebe komplett aus Messing gefertigt wurde und der kleine dadurch sehr gut auf der Straße liegen wird.

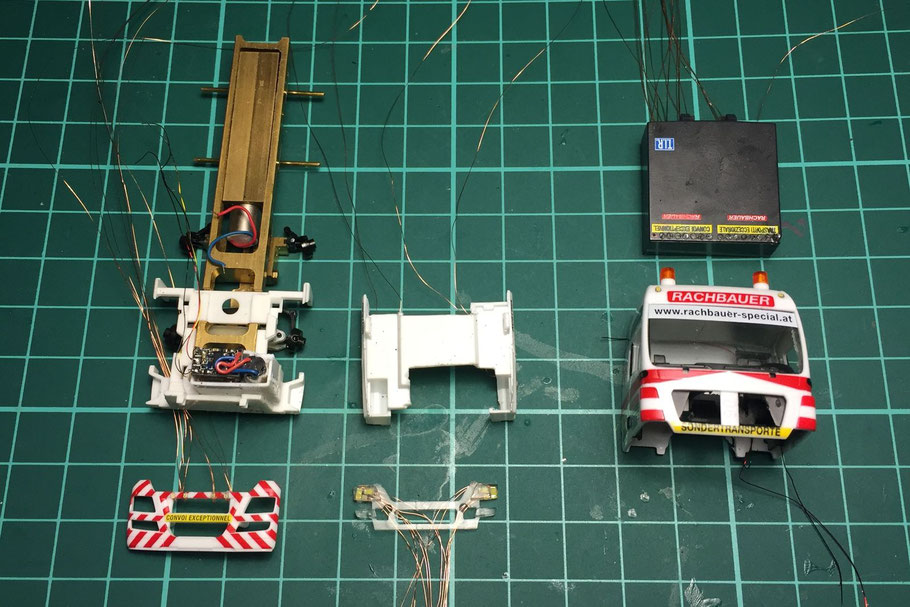

Im unteren Bild sind die Komponenten grob zusammen gestellt. Das könnte was werden. Sehr gut zu sehen ist der massive Messingrahmen den mir ein befreundeter Modellbauer gefertigt hat.

Allerdings wurde hier nicht die Maße vom Original Herpa Rahmen sondern vom Original im Maßstab 1:1 verwendet.

Der Rahmen wurde um 10 mm zwischen der 1. und 2. Achse gekürzt. Daraus resultiert eine Gesamtlänge vom kompletten Fahrzeug von nur 79 mm.

Die erste Achse ist pendelnd gelagert, bei der zweiten Achse kann jedes Rad für sich nach oben pendeln. Das Doppelgetriebe kann ebenfalls pendeln.

Als Antrieb kommt ein 6 mm Motor mit angeflanschtem Planetengetriebe 1/5 zum Einsatz. Dieses treibt eine Schnecke und ein 19er Ritzel an.

Es gibt schon einige Schwerlastzugmaschinen im Maßstab 1:87 mit unterschiedlichen Übersetzungen. Gängige Antriebskonzepte sind unter anderem 6 mm Motor mit 1/95, 6 mm Motor mit 1/495 oder 7 mm Motor mit 1/113. Viel Platz ist durch den verkürzten Rahmen nicht vorhanden, aus diesem Grund entschied ich mich für die Variante 6 mm Motor 1/95. Damit kann man zur Not auch mal etwas zügiger von A nach B fahren. Kraft sollte trotzdem genug vorhanden sein.

An die 640 PS wie das Original werde ich nicht ganz ran kommen, werde nur knapp darunter liegen.

Vom Getriebebau gibt es leider keine Bilder, da der Zusammenbau so schnell ging. Die beiden 19er Ritzel wurden jeweils auf eine 1 mm Messingwelle gelötet und die Welle entsprechend abgelängt. Die Ausgangswelle am Motor hat einen Durchmesser von 1,5 mm aus diesem Grund wurde eine Schnecke zur Hälfte von 1 mm auf 1,5 mm aufgebohrt. Diese kann direkt auf die gekürzte Motorwelle aufgeklebt und am anderen Ende auf einer ein 1 mm Welle fixiert werden. Dabei sollte darauf geachtet werden, das die alle Komponenten fluchtend zueinander fixiert werden. Bereits eine leichte Unwucht würde sich im späteren Fahrbild deutlich bemerkbar machen.

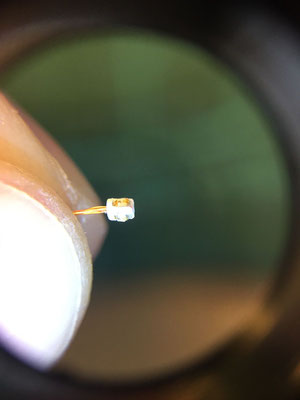

Rundumleuchten benötigt eine Schwerlastzugmaschine natürlich auch. Dafür habe ich mit einen kleinen Adapter für die LEDs konstruiert und ausgedruckt. Auf diesen wurden 3 LEDs von der Größe 0401 mit Sekundenkleber fixiert. Der Adapter hat zwei Vorteile, zum einen sind die LEDs auf einer einheitlichen Höhe und zum Anderen sind diese im 120 grad Winkel zueinander ausgerichtet. Angesteuert werden die LEDs über eine Tiny von Sven Löffler. Das Tiny ist so konzipiert, das es nur mit Strom versorgt werden muss und die LEDs leuchten im zuvor programmierten Rhythmus.

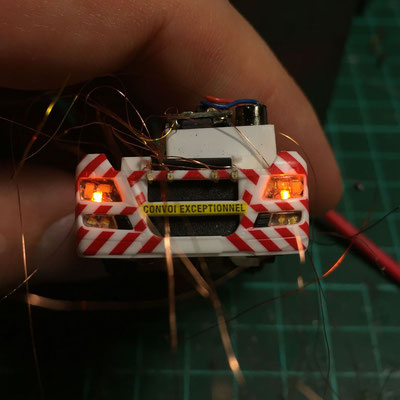

Ab und zu sind die Mikromodell auch mal bei Nacht unterwegs. Damit der Fahrer auch in diesem Fall eine gute Sicht behält wurde das Fahrzeug mit einer kompletten Beleuchtung ausgestattet. Für die Hauptscheinwerfer habe ich jeweils 2x 0603 Leds verwendet. Die Nebelscheinwerfer und die Blinker haben LEDs der Größe 0402 bekommen. Neben den Blinkern in der Front wurden auch seitliche Blinker an den Kotflügeln angebracht.

Auf den Folgenden Bilder sieht man die einzelnen LEDs in Aktion. Zuerst die Blinker, dann die Hauptscheinwerfer und auf dem rechten Bild das Aufblendlicht in Kombination mit Nebelscheinwerfern.

Der Schwerlastturm wurde wie beim Original auch mit LEDs ausgestattet. Insgesamt wurden 14 Löcher symmetrisch von hinten in den Turm gebohrt. Das klingt auf den ersten Blick leicht, war es allerdings nicht. Mit der Hand wird es schwierig immer einen gleichen Abstand zu erhalten und dazu die Löcher auch auf einer Linie zu bohren. Abhilfe schafft hier einer Bohrständer mit Koordinatentisch oder eine CNC-Fräse. Mit etwas Unterstützung wurde auf eine MF-70 die benötigten Löcher gebohrt. Wichtig an dieser Stelle, eine möglichst geringe Drehzahl zu wählen damit der Kunststoff nicht warm/heiß wird und schmiert.

Unsere Motivation beruhte darauf das wir genau ein Modell zum Probieren haben, dass dann aber auch das Finale ist. Es gab also nur den einen Versuch. Der wäre auch fast gelungen wäre da nicht ein Bohrer abgebrochen und im Kunststoff steckengeblieben. Aus diesem Grund sind es nur 14 statt 16 LEDs geworden.

Durch die gebohrten Löcher wurden anschließend Lichtleiter mit einem Durchmesser von 1 mm gesteckt und von hinten mit roten 0603 LEDs beleuchtet.

Auf dem mittleren Bild sieht man den Schwerlastturm von innen mit der Abdeckung der LEDs für die roten Rückleuchten. Der Empfänger, in diesem Fall ein Deltang RX 43d1 ist fast fertig verkabelt. Sehr schön sieht man hier die verwendeten bunten Lackdrähte. Das macht die Verkabelung um einiges einfacher und erleichtert eine mögliche Fehlersuche.

Die Arbeitsscheinwerfer stammen ursprünglich aus einem Frontgrill von einem Volvo und wurden etwas modifiziert damit die 0603 LEDs rein passen. Jeweils zwei Arbeitsscheinwerfer wurden links und rechts auf dem Schwerlastturm positioniert.

Für die Rückleuchten wurden zuerst 0,35 mm Löcher für die Draht-Durchführung gebohrt. Ich bohre für jede LED ein separates Loch, damit ich später die einzelnen Lackdrähte einer LED zuordnen kann. Wenn die LEDs den Funktionstest überstanden haben und alles funktioniert werden die LEDs mit farbigen Klarlack versehen und bekommen dadurch ihren Orangen und Rot Farbton.

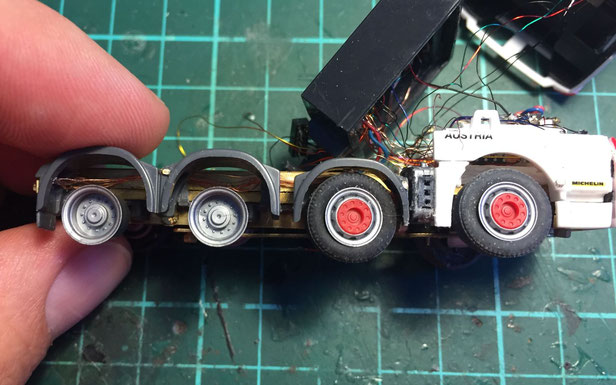

Beim Testen der Reifen hat sich bei der zweiten Achse gezeigt, das der Kotflügel beim Einlenken doch berührt wird und das Rad zum Blockieren bringt. Da die Position der 2. Achse nicht mehr korrigiert werden konnte bzw. nur mit erheblichem Aufwand wurde kurzer Hand der Kotflügel der

2. Achse von den hinteren beiden getrennt und um ca. 1,5 mm nach vorne verschoben. Nun sitzt das Rad mittig und kann sich frei im Radkasten drehen.

Auf der Rückseite des Schwerlastturmes wird eine 10 polige Buchsenleiste befestigt. Über die werden die Signale für Licht, Blinker, Bremslicht, Rückfahrscheinwerfer, ein Servo und ein Motorausgang zum Trailer übertragen. In der Theorie hört sich das schon mal ganz gut an. Mal schauen ob sich das in der Praxis auch bewährt. Damit die Buchse genug halt hat, wurde aus Evergreen Profilen eine kleine Halterung geschnitzt und fest mit dem Rahmen verklebt.

Die Anlekung eines vier- oder mehrachsigen Fahrzeuges ist entscheidend über das spätere Fahrverhalten. Wenn man die Unterseite betrachtet kommt die Lenkstange zum Vorschein. Diese wird an einem Ende vom Servo angesteuert und endet am anderen Ende in einem Drehpunkt. Dieser befindet sich mittig zwischen den beiden Hinterachse. Diese Position ist bewusst gewählt denn dadurch entscheidet sich der unterschiedliche Lenkeinschlag der ersten und zweiten Achse. Wird dieser Punkt weiter nach vorne verlegt, verringert sich der Lenkeinschlag der zweiten Achse gegenüber der ersten. Der Drehpunkt des Fahrzeug bewegt sich dadurch auch nach vorne und die letzte Achse radiert quasi über den Boden. Wird der Drehpunkt weiter nach hinten verschoben, erhöhen wir den Lenkeinschlag der zweiten Achse gegenüber der ersten und haben dadurch einen geringeren Wendekreis. Der Drehpunkt lässt sich aber nur begrenzt nach hinten verschieben, da die Lenkstange nicht hinter dem Fahrzeug anfangen kann. Zudem haben wir dann das Problem, das die 3. Achse über den Boden radiert. Man muss also einen Kompromiss finden und in diesem Fall befindet sich dieser mittig zwischen den zwei Antriebsachse. Wem das zu viel Theorie war, der kann ja mal die Bildersuche nach dem "Ackermann Prinzip" befragen.

Lieferung der neuen Schuhe, frisch vom Werk. Die Felgen müssen nur noch gewuchtet werden und schon geht es zur ersten Probefahrt.

Bevor die ersten Aufträge transportiert werden können wird noch das Gewicht ermittelt. Mit 50 g ist der Kleine kein Leichtgewicht mehr. Schauen wir mal ob sich das Gewicht auszahlt.

Zum Schluss gibt es noch ein paar Decals um das Modell noch mit weiteren Details zu verfeinern. Leider gibt es beim Kennzeichen eine kleine Abweichung. Damit dem Fahrer nicht langweilig wird, wenn er seine Ruhezeiten einhält gibt es auch ein bisschen Lesestoff mit auf die Tour. Was man auf den Bildern auch sehr gut erkennen kann sind die eingefärbten LEDs am Heck.

Jetzt ist es zeit für einen Vergleich mit dem Vorbild.

Das Foto wurde mir freundlicher Weise von www.hadel.net zur Verfügung gestellt. An dieser Stelle vielen Dank.

Wenn ihr mehr über das Original erfahren wollt, schaut euch doch den Artikel des MAN TGX 44.640 hier an. Die zwei können sich doch sehr gut zusammen sehen lassen,oder ?