- Home

- Fahrzeuge

- Truck Racing

- Sender & Empfänger

- Tutorials

- Projekte

- 3D Druck im Mikromodellbau

- Messen / Ausstellungen

- SuperScale 2025

- Intermodellbau 2025

- Intermodellbau 2025 - Sherpa Trophy

- Faszination Modellbahn 2025

- Crawler Adventure Park MYK

- Hobby Messe Leipzig 2024

- Sherpa Trophy 2024

- MSC-Gemünden - Sommerfest 2024

- superScale 2024

- Intermodellbau 2024

- Faszination Modellbahn 2024

- Modell Hobby Spiel 2023

- Sherpa Tag 2023

- Intermodellbau 2023

- Möbel Inhofer 2022

- Modell Hobby Spiel 2022

- MakerFair 2022

- Intermodellbau Dortmund 2021

- Bastelwochenende 2021

- Modell Hobby Spiel 2021

- Bastelwochenende 2020

- Fürstenfelder Modellbautage 2020

- Möbel Inhofer 2019

- Modell Hobby Spiel 2019

- MFM-MiWuLa 2019

- IMA und Märklin Tage 2019

- Maker Faire Hannover 2019

- Intermodellbau Dortmund 2019

- Herpa - Tag der offenen Tür 2019

- Faszination Modellbahn 2019

- Fürstenfelder Modellbautage 2019

- Möbel Inhofer 2018

- Faszination Modellbau Friedrichshafen 2018

- Modell Hobby Spiel Leipzig 2018

- Intermodellbau Dortmund 2018

- Fürstenfelder Modellbautage 2018

- Faszination Modellbahn 2018

- Möbel Inhofer 2017

- Friedrichshafen 2017

- Modell Hobby Spiel Leipzig 2017

- ESV Bischofsheim - Realscaler

- Komponenten / Literatur

- Kontakt

Liebherr Radlader L580 - USA Edition

Was ist besser als einen funktionsfähigen Radlader im Maßstab 1:87 zu haben? Richtig, ein zweiter mit etwas verbesserter Technik und neuer Elektronik.

Das ist doch wieder einiges an Material was in dem kleinen Winzling verbaut werden will. Aber zum Glück gibt es ja bereits einen Radlader in meinem Bestand, an dem ich abschauen kann.

Verwendete Komponenten:

Empfänger: R614XN

Motorregler: RSL Kompakt

Servo: Mikro Servo

Akku: Lipo 130mAh

Schalter: SMD-Schalter

Ladebuchse: 3 Pol

Getriebe: G494

Motor Hubantrieb: G136

Motor Schaufelantrieb: G700

Kegelzahnräder für Schaufelantrieb: 20 Zähne, Modul 0,2

Messingarme und Schnellwechsler: Hubarme und Schnellwechsler

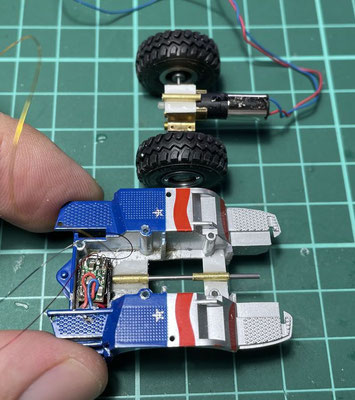

Nachdem das Fahrzeug zerlegt wurde, widmen wir uns zuerst dem Hinterwagen und installieren das Lenkservo und die Hinterachse. Wie man das Getriebe zusammen baut zeige ich euch hier.

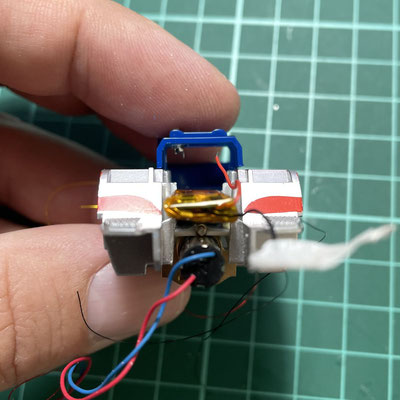

Das Servo ist in seiner Bauform schon recht klein, allerdings benötigen wir dieses noch etwas kleiner. Dafür wird zuerst der Deckel entfernt und die dicken Drähte durch Lackdraht ersetzt. Mit etwas Sekundenkleber wird die Elektronik am Servogehäuse befestigt. Mit einem Dremel und einer Vierkantfeile wird, wie auf dem Foto ersichtlich eine Aussparung für das Servo geschafft. Die Aussparung sollte nur minimal größer sein als das Servo. Also immer wieder Maß nehmen und vorsichtig feilen.

Wichtig: das Servo noch nicht mit Klebstoff fixieren.

Die Hinterachse wird pendelnd gelagert, dadurch wird die Geländetauglichkeit erhöht und das Fahrbild wird auch realistischer.

Es gäbe auch die Möglichkeit, das man die Vorderachse pendelnd lagert, es hat sich über die Zeit bewehrt, die Hinterachse pendeln zu lassen. Das erhöht die Standfestigkeit des Radladers.

Als Pendelachse wird 1 mm Messingrundmaterial verwendet, welches in einem Messingrohr 1,5 mm außen und 1 mm innen steckt.

In diesem Fall dient noch eine normale LKW Achse als Pendelachse zur Anprobe. Später wird die Achse nicht geklebt sondern nur eingesteckt, damit das Getriebe zur Wartung entfernt werden kann.

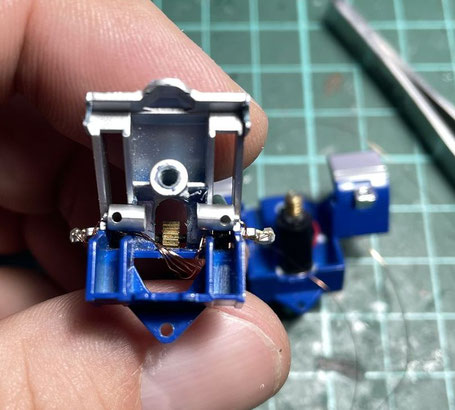

Beim Hubantrieb kann man entweder die original Teile von Herpa verwenden oder man verwendet die von Alex konstruierten Arme aus Messing. Diese sind für den Umbau zum Funktionsmodell optimiert und werden für diesen Umbau verwendet. In die Konstruktion sind Erfahrungen aus bisherigen Umbauten eingeflossen und die Teile für einen einfachen Einbau optimiert. Die Arme sind so konzipiert, dass diese auf der Hubwelle verstiftet werden. Dafür wurden die Arme an entsprechender Stelle verstärkt und die Löcher zum Verstiften angedeutet. Letzteres erleichtert das Bohren enorm. Bei meinem ersten Radlader waren die Arme aus Messing nicht verstärkt und ich musste in die 1 mm starken Arme jeweils ein 0,5 mm Loch bohren. Eine Alternative zum Verstiften wäre das Verkleben, das hält an der Belastung auf Dauer allerdings nicht stand. Verlöten kommt an dieser Stelle auch nicht in Frage, da die Montage nur im eingebauten Zustand erfolgen kann und der Kunststoff direkt am Messing anliegt. Der Kunststoff würde wahrscheinlich schmelzen wenn man versucht, die Hebel auf die Welle zu löten.

Weiter geht es mit dem Vorderwagen, dieser muss auch an einigen Stellen bearbeitet werden.

Um die Hebel des Armes einpassen zu können, muss zuerst Platz für eine Welle geschaffen werden. Auf dieser werden später die zwei Arme verstiftet und das 19er Zahnrad verklebt. Die Welle muss alle Kräfte aufnehmen, die entstehen, wenn man eine Last anhebt. Ich verwende dafür immer 1 mm Wellen aus Messing, die lassen sich sehr gut bearbeiten und bieten trotzdem genug Stabilität.

Bei der Bearbeitung der Kunststoffteile muss man meistens einen Spagat wagen.

Entweder bohrt oder schleift man mit der Hand, was länger dauert, man dadurch aber kein Risiko eingeht, den Kunststoff unnötig zu beschädigen oder zu viel auf einmal weg zu nehmen.

Ich verwende gerne einen Dremel mit reduzierter Drehzahl allerdings ist diese manchmal auch schon zu hoch, vor allem wenn man mit neuen Fräsern oder Bohrern arbeitet.

Als nächstes widmen wir uns den Armen aus Messing. Bei den Messingteilen von Shapeways muss teilweise etwas nachgearbeitet werden. Unter anderem müssen die angedeuteten Löcher für die Verstiftung durchbohrt werden.

Wichtig, wenn der Schnellwechsler für die erste Anprobe montiert ist, schaut wie weit sich die Schaufel in beide Richtungen neigen lässt. Ich musste an der Aufnahme für den Schnellwechsler noch etwas wegnehmen. Damit die Neigung in beide Richtungen ausreichend ist. Links ist der Winkel noch etwas zu gering.

Auf den beiden Bildern unten ist der Winkel ausreichend.

Die nächsten Bilder sprechen für sich und benötigen keinen weiteren Text.

Weiter geht es mit dem Verstiften des Hubarmes. Dieser wird auf der Welle verstiftet wie schon weiter oben erwähnt. Dafür verwende ich einen 0,3 mm Messingdraht. Das Loch in der Welle wurde mit einem Durchmesser von 0,4 mm gebohrt.

Wichtig: die beiden Löcher für die Arme müssen parallel in der Welle verlaufen, sonst laufen die Arme später nicht parallel und stehen in einem anderen Winkel zueinander. Nachdem das erste Loch gebohrt wurde, wird dort provisorisch ein Draht rein gesteckt und die Welle dadurch fixiert. Jetzt kann das zweite Loch für den anderen Arm gebohrt werden.

Sind die Arme des Hubarmes fertig bearbeitet, werden die Messingteile mit Buntmetall-Färber gefärbt. Mittels einer chemischen Reaktion wird das Messing dunkelgrau. Das hat den Vorteil, dass die Messingteile nicht gleich als diese zu erkennen sind und das sich der Hubarm besser in das Gesamtbild integriert. Ich verwende dazu Buntmetall-Färber von Ballistol. Den Vorgang des Färbens wiederhole ich 2-3 mal und zum Schluss kommen noch drei Schichten matter Klarlack zum Schutz auf die Messingteile.

Wenn alles gut getrocknet ist, müssen unter Umständen die Löcher erneut etwas aufgerieben werden, damit die Bewegungen leichtgängig sind.

Nebenbei wurden die Hydraulikarme (Kunststoffteile) angepasst, damit diese an den Armen verstiftet werden können.

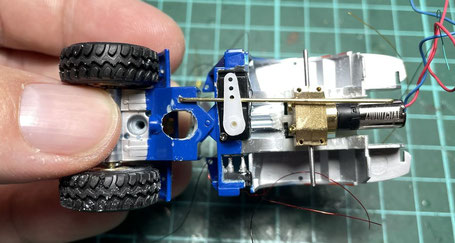

Weiter geht es mit der Vorderachse.

Die Vorderräder werden kugelgelagert um die Wendigkeit des Radladers zu erhöhen. Damit die Räder sauber laufen werden pro Seite zwei Kugellager vom Typ 1,5x4x2 verwendet. Der Innendurchmesser von 1,5 mm hat den Vorteil, dass man eine Welle mit ebenfalls 1,5 mm verwenden kann. Diese kann direkt im Vorderwagen platziert werden und es sind weiter keine Anpassung notwendig.

Ein befreundeter Modellbaukollege hat mir zwei Adapter von den Kugellagern auf die Felgen aus Messing gefertigt um die Standsicherheit und das Gewicht zu erhöhen. Die Felgen wurden ebenfalls bearbeitet und entsprechend der Abmessungen des Adapters ausgedreht.

Die erste provisorische Stellprobe sieht schon sehr vielversprechend aus und ermutigt zum Weitermachen.

Im nächsten Arbeitsschritt widmen wir uns dem Hubantrieb.

Ich kann euch sagen, dass dies der komplizierteste Teil des Projektes ist. Aber mit etwas Fingergefühl und Geduld ist diese Herausforderung auch zu schaffen. Das Wichtigste ist, dass der Abstand zwischen dem 19er Zahnrad und der Schnecke auf der Motorwelle passt. Mit passt meine ich, dass nicht zu viel Spiel vorhanden ist, aber gleichzeitig die Passung nicht zu stramm läuft. Der Motor darf nicht zu viel Kraft aufwenden um das Zahnrad anzutreiben, die Kraft soll in die Hubbewegung des Armes fließen. Den idealen Abstand zwischen Zahnrad und Schnecke kann man berechnen, das hilft uns aber an dieser Stelle nicht wirklich weiter.

Die Position der Welle ist fix, daran lässt sich nichts ändern. Es gilt die richtige Position des Motors zu finden. Für die Position des Motors gibt es zwei Ansätze. Ein Ansatz ist, den Motor so zu platzieren, dass die Schnecke hinter dem Ritzel liegt. Der zweite Ansatz, den ich in diesem Baubericht zeige, besteht darin, die Schnecke vor dem Zahnrad zu platzieren. Bei meinem ersten Radlader hat sich diese Art des Antriebs bewährt und er funktioniert auch heute noch.

Die Welle, auf dem das 19er Zahnrad später mit Loctite fixiert ist, wird nur lose eingesteckt um die Position des Motors bestimmen zu können.

Der Motor wird an zwei Positionen fixiert, zum einen durch das Loch im unteren Teil und zum anderen durch die Attrappe für die Hydraulikzylinder. Die Attrappe wird in der Mitte geteilt und so angepasst, dass der Motor mittig gehalten wird. Die beiden Enden der Attrappe sollten allerdings nicht zu straff sitzen damit sich die Hydraulikzylinder noch bewegen lassen.

Langsam nimmt das Projekt Form an. Der Hubantrieb, das Servo und der Antrieb sind platziert.

Nun geht es an die Elektronik und den Akku. Dafür muss erst einmal Platz geschaffen werden.

Von den Abmessungen her passt der RSL-Kompakt mit ein paar kleinen Anpassungen sehr schön in den Hinterwagen. Über die Aufnahme der Pendelachse kommt der 130 mAh Lipo. Auf dem Bild ganz am Anfang ist ein 110 mAh Lipo abgebildet. Laut Beschreibung sind beide Lipos gleich groß, der 130er hat allerdings geringfügig besser gepasst. Hat aber vermutlich auch nur die Kapazität vom 110 mAh. Bei der Montage achte ich darauf, dass dieser zwar fest verbaut, aber trotzdem leicht zu entfernen ist. Falls der Lipo kaputt geht und mal ausgetauscht werden muss.

Der Kunststoffrahmen wurde leicht angepasst. Hier sieht man noch den Lipo mit den original Kabeln und der Schutzelektronik. Diese wurde später entfernt und direkt an den Lipo Lackdrähte angelötet.

Der Schalter wurde in den Aufbau integriert. Diese Position hat sich schon bei meinem ersten Radlader bewährt. Dort ist er leicht zu erreichen und nicht wirklich auffällig. Ein weiterer Vorteil dieser Position ist, dass der Schalter, wenn die Aussparung passend gefräst wurde, nur mit einem Hauch Kleber fixiert werden muss.

Der RSL-Kompakt wird mit etwas Abstand direkt über dem Lipo platziert. Der Platz ist ideal, da für die Platine das Gehäuse nur minimal bearbeitet werden muss und der Platz optimal ausgenutzt wird. Ich habe mich dafür entschieden, die Anschlüsse für die Motoren nach vorne zu legen. Im vorderen Bereich des RSL-Kompakt wurde ein dünnes Evergreen Profil befestigt um die Platine fixieren zu können. Allerdings sollte man darauf achten, dass die Platine die Position des Lipos nicht beeinträchtigt.

Bevor mit der Verdrahtung begonnen wird, habe ich die Mechanik für den Arm und die Schaufel fertig gestellt. Wenn diese montiert sind, weiß man genau, wie lang die Zuleitungen für die Motoren und das Licht sein müssen. Zur Sicherheit lass ich immer eine kleine Reserve bei der Kabellänge.

Leider habe ich keine detaillierten Bilder gemacht, wie ich den Motor für die Schaufel eingebaut habe.

Der 700er Planetengetriebemotor wurde an zwei Punkten in dem Hubarm fixiert. Zum einen mit einem 3D-Druckteil und einem Evergreen Profil. Bei meinem ersten Radlader habe ich die original Teile von Herpa verwendet, es muss also nicht zwingend ein 3D-Druckteil sein.

Bei den Kegelzahnrädern ist es auch wieder zwingend notwendig, dass der Abstand passt. Sonst springen die Zahnräder über und die Schaufel klappt nach unten oder die Zahnräder laufen zu schwer und der Motor muss für die Bewegung zu viel Kraft aufwenden. Das Kegelrad, welches nicht auf dem Motor sitzt, wurde auf ein Messingrohr geklebt welches 1,5 mm außen und 1 mm innen hat. Dieses Rohr wird so abgelängt, dass das Zahnrad nicht nach links oder rechts weg rutschen kann. Die Positionierung ist etwas fummelig, sollte aber trotzdem gewissenhaft und mit Ruhe durchgeführt werden. Sonst ist später keine harmonische Bewegung möglich. Die Drehbewegung des Zahnrades wird nicht mittels Kleber von der Welle auf den Schnellwechsler übertragen, sondern mechanisch. Das Kegelzahnrad wird so angefeilt, dass es bündig am Schnellwechsler anschließt.

Ich hoffe man versteht was ich meine :-)

Der Motor für die Schaufel wird fürs erste mit Zahnstochern fixiert um dann mit Sekundenkleber endgültig fixiert zu werden.

Was man auf diesem Bild auch sehr gut erkennen kann ist, dass die Ladebuchse unter der Treppe nicht wirklich auffällt.

Bevor wir uns der Beleuchtung widmen, kümmern wir uns um das Lenkgestänge. Dieses wird möglichst parallel zur Fahrzeuglängsachse platziert. Ich habe 0,8 mm Messing Rundmaterial verwendet und dieses entsprechend zurecht gebogen. Der Lenkhebel auf dem Servo sollte im 90 Grad Winkel zur Fahrzeuglängsachse liegen, wenn der Radlader gerade ist.

Folgende Lichtfunktionen wurden realisiert:

Fahrlicht: 0603 LED purweiss, 0603 LED rot

Blinker links und rechts: 0603 LED orange

Rückfahrlicht: 0603 LED purweiss

Arbeitslicht vorne: 0603 LED purweiss

Arbeitslicht hinten: 0603 LED rot

Rundumleuchte: 0603 LED orange

Statusanzeige: 0402 gelb

Der Einbau der LEDs war sehr fummelig und ich rate davon ab, beim ersten Radlader direkt Licht einzubauen.

Leider gibt es vom Einbau der LEDS bei diesem Radlader keine Bilder.

Allerdings gibt es Bilder von der Beleuchtung meines ersten Radladers. Diese Art der Beleuchtung wurde 1 zu 1 übernommen.

Auf diesem Bild sieht man sehr schön die Lackdrähte der vorderen Beleuchtung.

Wichtig: auch an dieser Stelle sollte man den Drähten noch etwas Luft lassen. Im Vorderwagen ist genug Platz, um eine kleine Schlaufe zu legen. Spätestens wenn man den Radlader das erste Mal zerlegen und den Vorderwagen vom Hinterwagen trennen muss, wird man dafür dankbar sein. Wenn der Vorderwagen später final verschraubt wird, darauf achten, dass zum Schneckenantrieb genug Abstand ist. Nichts wäre ärgerlicher, wenn beim ersten Funktionstest die Schnecke die Lackdrähte beschädigt. Achtet auch darauf, dass die Drähte nirgends gequetscht werden.

Bei mir hat es sich als sehr positiv erwiesen, die Widerstände an einem Ort im Modell zu vereinen. Ideal dafür ist eine flexible Streifenplatine. Diese gibt es in verschiedenen Ausführungen. Die zwei Adrige-Version reicht für die meisten Projekte aus. Auf der einen Seite werden die Abnehmer für Minus gelötet und auf die andere Seite die Widerstände und alle Abnehmer für Plus. An die Plus Seite wird auch die Zuleitung vom Schalter angelötet. Dazu aber mehr im Anschlussschema, welches noch folgt.

Widerstandswerte:

10k Ohm Status LED im Führerhaus für 1 LED

680 Ohm Fahrlicht vorne für 2 LEDs

560 Ohm Rücklicht für 2 LEDs

560 Ohm Blinker links für 2 LEDs

560 Ohm Blinker rechts vorne für 2 LEDs

270 Ohm Arbeitslicht vorne für 2 LEDs

270 Ohm Arbeitslicht hinten für 2 LEDs

390 Ohm Rundumlicht für 1 LED

Da liegen nun die restlichen Komponenten. Nun muss nur noch alles zusammengesteckt und geschaut werden, ob alles wieder zusammenpasst.

Wie man sieht, hat alles zusammengepasst und funktioniert auch.

Fertig, nach gut 19 Arbeitsstunden war dieses Projekt erfolgreich beendet.

Wie man sieht, sieht man von der Technik bei dem umgebauten Modell nicht viel.

Mal schauen wie der Kleine nach dem ersten Arbeitseinsatz aussieht.